Dank Automatisierung zur mannlosen Produktion

Prozessoptimierung und das Schaffen von Mehrwert sind wichtige Komponenten, um auch in Zukunft wettbewerbsfähig zu bleiben. NOVOPLAST hat dies schon lange erkannt und investiert laufend in das Optimieren interner Prozesse. Das Pilotprojekt «24 Stunden mannlose Produktion» ist ein weiteres, begeisterndes Beispiel dafür, wie «Innovation» bei NOVOPLAST gelebt wird.

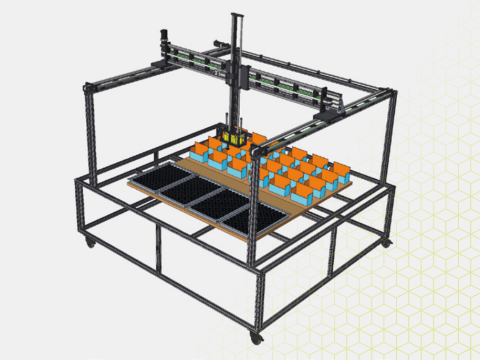

Die Projektleiter des Teams Innovation & Technology arbeiten seit einiger Zeit intensiv am Pilotprojekt «24 Stunden mannlose Produktion». Ziel des Projekts ist es, dass die Spritzgussmaschinen rund um die Uhr, auch an den Wochenenden, ohne Personal produzieren können.

Aktuell gelangen die produzierten Kunststoffteile von der Spritgussmaschine in eine Box. Sobald die Box voll ist, wird sie von Mitarbeitenden abgeholt und durch eine leere Box ersetzt. Das soll zukünftig ein Roboter, der sogenannte «Leo» übernehmen. Leo orientiert sich anhand von Bodenmarkierungen und ist so in der Lage, selbstständig durch die Produktion zu fahren, die mit Teilen gefüllten Boxen abzuholen und durch leere Behälter zu ersetzten.

Der Roboter und seine Station sind die für alle sichtbaren Teile des Projekts, im Hintergrund muss aber noch sehr vieles mehr zusammen - spielen, damit Leo blinkend durch die Produktion kurven und seine Arbeit verrichten kann.

Alle Informationen in einem Tool

Die Fäden für Leos störungsfreies Wirken laufen bei Elia Ryser zusammen. Eine Herausforderung war es, die rund zehn verschiedene System - typen, welche bei der Produktion involviert sind, an einem Ort zusammenzutragen. «Wie bekommen wir alle in dem Produktionsablauf involvierten Maschinen dazu, miteinander zu kommunizieren?» war eine von vielen Fragen, die sich Elia und sein Teamkollege, Heiko Blankstein, stellen mussten.

Die Lösung fand sich mit einem externen Entwicklungstool. In dieser Entwicklungs - umgebung konnte mit Hilfe von einem einfachen Baukastensystem die benötigte Webanwendung individuell programmiert werden. Von aussen betrachtet sieht die Anwendung einer Webseite sehr ähnlich. Im Gegensatz zu einer Webseite enthält die Webanwendung jedoch zahlreiche interaktive Komponenten und bietet die Möglichkeit weitere Tools zu integrieren, miteinander zu verknüpfen und den Funktionsumfang zu erweitern. Mittels Schnittstellen schaffte man Verknüpf - ungen zwischen den im Prozess betroffenen Systemen und der Webanwendung, so dass die relevanten Daten für einen funktionierenden Produktionsablauf gesammelt und vernetzt werden konnten. Davon abgeleitet können nun wichtige Informationen, wie beispielsweise bei welcher Station sich die gefüllten und leeren Boxen befinden, welche Spritzgussmaschinen aktuell produzieren oder wo der Roboter gerade unterwegs ist, abgebildet werden. All dies wird übersichtlich mit einem selbst programmierten Dashboard dargestellt.

Mit dieser Anwendung lässt sich also der ganze Prozess genau kontrollieren, überwachen und im Nachgang detailliert analysieren.

Skalieren des Systems

Mit dem Ziel, Leo bei mehreren Spritzguss - maschinen einzusetzen - so dass diese voll - automatisch und mannlos betrieben werden können - folgen weitere wichtige Aufgaben. Eine davon ist, die bisherigen Erfahrungen auszuwerten, allfälligen Problemen nachzu - gehen und entsprechende Verbesserungen vorzunehmen. Danach soll das System auf weitere Maschinen ausgeweitet werden. Das Projekt «mannlose Produktion» ist ein weiterer Beleg dafür, dass bei NOVOPLAST nicht nur über Industrie 4.0 gesprochen, sondern dass sie vom ganzen Team gelebt und tagtäglich zur Optimierung der Prozesse eingesetzt wird.

Weitere Interessante Beiträge

Ein Roboter als Herr der Ringe

Im NOVOPLAST-Innovationsteam entstehen täglich neue Ideen und es werden Prozesse automatisiert, um die Abläufe noch effizienter zu gestalten. So zum Beispiel auch die Verpackungsstation, welche bald ihre Feuertaufe erhalten wird.

Mehr lesenVom kleinen Werk zum wichtigen Produktionsstandort.

Die Expertise und Erfahrung für Kunststoffverarbeitung der NOVOPLAST liegt sowohl in der Schweiz als auch in Ungarn. Die beiden Standorte ergänzen sich durch einen differenzierten Maschinenpark.

Mehr lesenNOVOPLAST ist neu stolze Besitzerin der ISO 14001-Zertifizierung.

Nebst der Verlängerung der ISO-Zertifikate ISO 13485 und ISO 9001, ist NOVOPLAST neu stolze Besitzerin der ISO 14001-Zertifizierung.

Mehr lesen