Prozessoptimierung in der Entwicklung von Extrusionswerkzeugen.

«Prozesse optimieren» und «Mehrwert schaffen» sind bei NOVOPLAST nicht nur gutklingende und gern gehörte Schlagwörter, sondern werden auch in die Tat umgesetzt. Gerade im Kunststoffbereich kann Innovation den Unterschied machen. NOVOPLAST will den Kunden auch zukünftig die beste Preis-Leistung bieten und investiert deshalb intensiv in die Optimierung interner Prozesse.

Das Designen von passenden Extrusionswerkzeugen, den sogenannten Düsen, ist eine Aufgabe, die vor allem auf Erfahrung und Fachkenntnis beruht und sich meist durch Versuch und Irrtum entwickelt. Diese Vorgehensweise kostet in der Regel viel Geld und führt nicht selten zu weniger guten Ergebnissen. Mit einer Simulation des Vorgangs in der Düse lässt sich deren Entwicklung verkürzen und verbessern.

Die Industrie 4.0 setzt schon seit mehreren Jahren auf Strömungssimulationen, denn sie sind im Vergleich zu aufwendigen experimentellen Untersuchungen schnell durchgeführt und lassen einen detaillierten Einblick in den Prozess zu. Prozesse können somit schon in der Entwicklungsphase untersucht und optimiert werden.

Mit dem Ziel, Prozesse mit höchster Qualität, bei gleichzeitig geringen Kosten zu gestalten, hat sich auch NOVOPLAST mit dieser Methode beschäftigt und ein passendes Tool eingeführt.

Das Webbrowser-basierte «Simulation-as-a Service Framework» ermöglicht NOVOPLAST eine schnelle und einfache Lösung zur vollautomatisierten 3D Simulation von Strömungen mit Hilfe von digitalen Zwillingen. Diese helfen bei der Auslegung der detaillierten Analyse sowie der Optimierung von Produkten und Prozessen und weisen auf vorhandene Fehler wie zum Beispiel Tot-Zonen, Hotspots oder Verwirbelungen hin.

Das neue Tool schafft somit einen virtuellen Raum, indem die Düsen digital getestet werden können, ohne in der Realität zeit- und kostenintensive Experimente vornehmen zu müssen. Dadurch wird NOVOPLAST nicht nur effizienter und schneller, sondern spart auch eine Menge Ressourcen. Stippen oder Abrisse am Profil werden von vornherein verhindert, Kostenmehraufwand für unnötig hohes Materialsaufkommen vermieden und die Energieeffizienz bestmöglich gesteigert.

Weitere Interessante Beiträge

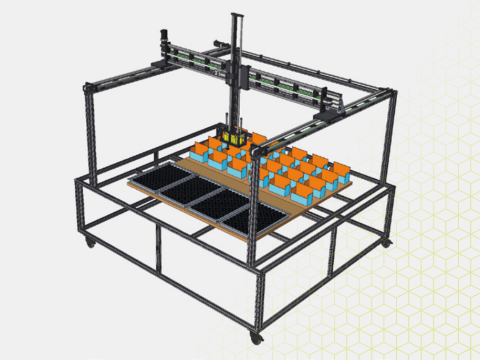

Ein Roboter als Herr der Ringe

Im NOVOPLAST-Innovationsteam entstehen täglich neue Ideen und es werden Prozesse automatisiert, um die Abläufe noch effizienter zu gestalten. So zum Beispiel auch die Verpackungsstation, welche bald ihre Feuertaufe erhalten wird.

Mehr lesenVom kleinen Werk zum wichtigen Produktionsstandort.

Die Expertise und Erfahrung für Kunststoffverarbeitung der NOVOPLAST liegt sowohl in der Schweiz als auch in Ungarn. Die beiden Standorte ergänzen sich durch einen differenzierten Maschinenpark.

Mehr lesenNOVOPLAST ist neu stolze Besitzerin der ISO 14001-Zertifizierung.

Nebst der Verlängerung der ISO-Zertifikate ISO 13485 und ISO 9001, ist NOVOPLAST neu stolze Besitzerin der ISO 14001-Zertifizierung.

Mehr lesen